Multimedia

MecAgr

Multimedia

MecAgr

MIETITREBBIATRICI

La

mietitrebbiatrice viene infatti impiegata per la raccolta di un grande numero

di colture (quali il frumento e i cereali minori, il riso, il mais, la soia e

altre leguminose da granella, il sorgo, il girasole, il colza ecc.). La sua

capacità di lavoro operativa nel caso del frumento si assesta attorno alle 6-7

t/h per 100 Kw di potenza installata.

Nella sua

versione convenzionale la mietitrebbiatrice ha la seguente configurazione:

- UNITÀ MOTRICE,

comprendente la struttura portante, il motore, la trasmissione e gli organi di

propulsione;

- TESTATA,

intercambiabile in funzione del tipo di prodotto da raccogliere;

- organi

operatori, comprendenti i sistemi di TREBBIATURA, di SEPARAZIONE della

granella dalla paglia, di PULIZIA, di recupero del prodotto non trebbiato, di

movimentazione ed ACCUMULO DELLA GRANELLA nel serbatoio;

-

CABINA, in grado

di offrire il necessario comfort all'operatore, e provvista di dispositivi di

controllo e di regolazione delle diverse funzioni della macchina.

-

|

Schema di

mietitrebbiatrice: il prodotto viene tagliato dalla testata (con aspo in

rosso), raccolto verso il centro dalla coclea, elevato agli organi di

trebbiatura (battitore = secondo tamburo trasversale sotto la cabina),

inviato agli organi di separazione (in questo caso i due tamburi ruotanti

longitudinali) per poi cadere sugli organi di pulizia (crivelli in grigio);

da qui, tramite coclee ed elevatori viene inviato al serbatoi bianco che sta

dietro alla cabina. |

|

La TESTATA

STANDARD è in genere quella da frumento (utilizzabile anche per tutti i

cereali minori, il riso, il colza, la soia ecc.) ed è costituita da una barra

falciante. Sopra la barra ruota l'aspo abbattitore che deve accompagnare le

piante sulla lama e verso l'interno della testata evitando che cadano anteriormente. Un convogliatore a coclea fa affluire le

piante al centro della testata, dove vengono afferrate da appositi diti

retrattili e fatte affluire verso l'interno della macchina mediante un

trasportatore - elevatore.

La testata è

provvista di pistoni idraulici che permettono di sollevarla, e anche di

regolarne l'altezza in fase di lavoro. Ciò è importante soprattutto per

raccogliere cereali allettati, quando cioè bisogna tagliare molto basso.

|

Testata convenzionale

da frumento con barra falciante e aspo |

|

La testata da

mais è invece a file (da 4 a 8), delimitate da spartitori carenati, all'interno

dei quali si trova una coppia di rulli mungitori scanalati; questi afferrano le

piante e le tirano verso il basso, staccando le spighe in corrispondenza di una

lamiera orizzontale, mentre le piante rimangono in campo. Le spighe vengono poi

fatte affluire verso l'interno da una coppia di catene dentate (anch'esse con

velocità di poco superiore alla Ve). Alcune testate sono provviste di un

trinciatore sotto ai rulli, che permette di trinciare gli stocchi senza

ulteriori passaggi.

La testata da

soia è caratterizzata da una barra falciante flessibile (per adeguarsi alle

irregolarità trasversali del terreno) e flottante (per adeguarsi alle

irregolarità longitudinali).

Per il girasole

si possono usare testate da frumento (l'aspo però tende a sgranare) o da mais.

Esistono kit adattabili alle testate da frumento, consistenti in barre copridenti

(dell'aspo) e spartitori da montare anteriormente alla barra falciante.

Infine, per la

trebbiatura di colture foraggere da seme, conviene eseguire preventivamente uno

sfalcio e un certo preappassimento, intervenendo poi con la mietitrebbiatrice

provvista di testata a pick-up (tipo autocaricante o FTC).

Gli ORGANI DI

TREBBIATURA, che operano il distacco delle cariossidi dai rachidi, comprendono

il battitore, rotore provvisto di barre trasversali, che ruota all'interno di

una griglia o controbattitore che lo

avvolge per circa 120°. La larghezza del battitore è in genere di 1 m / 3 m di

barra. In questo modo avviene anche in gran parte (circa il 60 - 70 %) la

separazione della granella dalla paglia. La trebbiatura avviene per attrito,

ed è tanto più completa quanto maggiore è la velocità del battitore e quanto

minore è la distanza battitore - controbattitore. Questi stessi parametri fanno

però anche aumentare le rotture di granella, e devono essere regolati

opportunamente. Esistono valori ottimali per ogni coltura riportati sul manuale d'uso della macchina e

che comunque vanno controllati e aggiustati in campo.

|

Schema di lavoro e

foro di un battitore convenzionale |

|

Nel caso del mais,

può essere opportuno usare un battitore tamburato, mentre per il riso si

impiega un particolare battitore a denti (con controbattitore anch'esso a

denti).

La separazione

della granella dalla paglia deve essere completata dagli scuotipaglia, che

sono dei cassetti in lamiera, disposti longitudinalmente inclinati di 20 - 30°

e rivestiti superiormente da griglie. Sono fissati ad alberi a gomiti, che li

scuotono in modo da rimescolare la paglia facendola contemporaneamente

avanzare verso la parte posteriore della macchina, dove viene scaricata a

terra. La granella che passa attraverso la griglia scorre lungo i cassetti e

viene così convogliata al cosiddetto piano preparatore.

Gli scuotipaglia

sono 4 - 8 a seconda delle dimensioni della macchina; la superficie di separazione

deve essere di almeno 4 m2 per m di battitore. Se il flusso di paglia è

eccessivo, l'efficienza di separazione diminuisce e provoca perdite; può essere

utile alzare la testata (tagliando più alto) oppure (ad esempio su prodotto

allettato) è necessario ridurre la velocità di avanzamento.

|

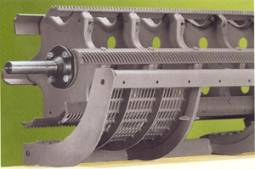

Scuotipaglia

convenzionali: i 5 piani con rilievi e leggermente inclinati verso il fondo

della macchina, movendosi aventi e indietro e su e giù, provocano

l’avanzamento verso il fondo della macchina della paghia arrivata dagli

organi di trebbiatura. Il fondo degli scuotipaglia è forato e lascia cadere

la granella sui sottostanti crivelli .

|

|

La granella

separata dal controbattitore e dagli scuotipaglia cade su un piano preparatore inclinato,

che regolarizza il flusso e lo invia ai crivelli. Questi sono due,

sovrapposti, del tipo a fori (che vanno cambiati a seconda della coltura) oppure

a lamelle (regolabili). Vibrano per effetto di un meccanismo ad eccentrici.

Fra il crivello

superiore e quello inferiore agisce un ventilatore, che asporta le particelle

più leggere (pezzetti di paglia, pula) lasciando cadere la granella, più

pesante.

|

Crivello ventilato |

|

Al di sotto del crivello

inferiore, un trasportatore a coclea invia il prodotto al serbatoio.

Si possono avere

perdite ai crivelli:

- se il flusso è

eccessivo;

- se la paglia è

troppo frantumata;

- se il piano di

lavoro non è orizzontale (il prodotto si accumula sul lato più basso);

- se il

ventilatore ha portata eccessiva.

SISTEMI DI TREBBIATURA E SEPARAZIONE ALTERNATIVI

La capacità di

lavoro della macchina è condizionata principalmente dal massimo flusso di prodotto,

compatibile con il buon funzionamento dei dispositivi di pulizia e,

soprattutto, di separazione della granella dalla paglia. Al di sopra di un

certo flusso critico, gli scuotipaglia tradizionali non sono infatti più in

grado di lavorare efficacemente, per l'eccessiva altezza dello strato di

paglia, e tendono a provocare perdite che aumentano esponenzialmente

all'aumentare del flusso di prodotto stesso.

Per questo

motivo, è importante assicurare il corretto dimensionamento degli scuotipaglia

e dei crivelli, come già rilevato. Questo non è però facile per le macchine di

elevata potenza, perché comporta un elevato ingombro e riduzione della maneggevolezza.

Questi problemi

hanno stimolato notevolmente, durante gli anni '70, la ricerca di nuovi sistemi di mietitrebbiatura,

caratterizzati dalla sostituzione

degli scuotipaglia con organi di

separazione di tipo rotativo secondo due soluzioni principali:

-

l'adozione del

rotore a flusso assiale, suddiviso in due

settori con funzione rispettivamente di battitore e di separatore (Case International, Fiatagri MX ecc.);

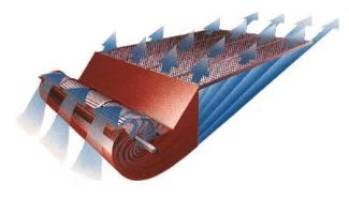

|

Sulle macchine a

flusso assiale non esistono battitore trasversale e scuotipaglia, ma un unico

rotore (vedi schema) operante longitudinalmente rispetto alla macchina. La prima

parte del rotore funziona da trebbiatore, la seconda da separatore. |

|

-

la sostituzione

degli scuotipaglia con una serie di rotori

(Claas CS, New Holland TF ecc.).

|

E’, ancora, il caso

della Claas Dominator già vista sopra. Gli scuotipaglia non esistono, ma si

hanno due rotori longitudinali che funzionano come organi separatori |

|

Le cosiddette

"mietitrebbiatrici non convenzionali" hanno dimostrato di poter

funzionare assai bene, soprattutto sulle colture con poca "paglia", come

mais e soia, facendo rilevare una capacità di lavoro, per unità di potenza installata,

mediamente superiore rispetto alle macchine convenzional. Inoltre, dato il

minore ingombro degli organi operatori "non convenzionali", è stato

possibile realizzare modelli di mietitrebbiatrici di maggiore potenza, fino

ed oltre i 240 kW.

ULTERIORI

IMMAGINI

|

Mietitrebbiatrice

(Claas Dominator) al lavoro su orzo |

|

|||

|

Testata costituita da una

barra falciante con aspo abbattitore. La testata mostrata è fornita di un

sistema che le permette di seguire automaticamente il profilo del terreno |

|

|||

|

Macchina

autolivellante per il lavoro su terreni in pendio. Mediante sistemi idraulici

i due assali vengono regolati in modo da far mantenere agli organi di lavoro

interni alla macchina una posizione orizzontale. Altrimenti scuotipaglia e

crivelli non potrebbero funzionare correttamente accumulandosi il prodotto

lateralmente agli stessi a causa della pendenza |

|

|||

|

Elemento di

automazione introdotto sulla testata per far seguire alla macchina la

direzione più corretta e massimizzare la larghezza effettiva di taglio |

|

|||

|

Sempre più spesso i battitori

sono associati ad altri tamburi rotanti posti sia anteriormente, sia

posteriormente all’organo principale. Scopo del primo tamburo: trebbiare la

granella più facilmente sgranabile; del secondo: alimentare più efficacemente

gli organi di separazione |

|

|||

|

Immagini del rotore

CASE, la prima non convenzionale

apparsa sul mercato e quella che ha avuto più fortuna. Il rotore ruota

in senso longitudinale e non trasversale come nelle macchine convenzionali |

|

|||

|

Cabine di guida Claas |

|

|||

|

Cabine CASE |

|

|||

|

Particolari cabina

CASE |

|

|||

|

Lavoro in notturna |

|

|||

|

Foto 1 – CASE 2365 –

Macchina non convenzionale a battitore assiale |

|

|||

|

Fato 2 – Massey Ferguson 8680. Macchina convenzionale a scuotipaglia:

è più larga e ingombrante della precedente, ma tendenzialmente più flessibile

nella trebbiatura dei diversi prodotti |

|

|||

|

|

|

|||