IMBALLATRICI

Il fieno sfuso

ha bassa densità (60-80 kg/m3) e comporta una scarsa capacità dei rimorchi, una

elevata incidenza tempi di trasporto e notevoli difficoltà di manipolazione in

fase di scarico nel fienile. Questi inconvenienti possono essere ridotti

comprimendo il foraggio in balle, con una densità di 150-350 kg/m3 e un peso di

20 - 40 kg, pertanto facilmente maneggiabili una alla volta dagli addetti (balle

piccole o tradizionali). Per ridurre ulteriormente i tempi di manipolazione,

si possono ancora formare grosse balle da 250 - 1000 kg, che possono essere

movimentate mediante forche portate al caricatore frontale della trattrice.

Per conseguire

questo ultimo obbiettivo vengono utilizzate le raccogli-imballatrici:

1.

tradizionali

2.

cilindriche

3.

per

grosse balle prismatiche

La raccogli -

imballatrice tradizionale forma piccole balle da 20-40 kg. Presenta anteriormente

un pick-up che raccoglie l'andana, e infaldatori a denti o a coclea che lo

spostano lateralmente davanti a una camera di compressione, dove viene

compresso da uno stantuffo operante a 70-90 colpi/min. La densità è regolabile

variando la compressione del canale di uscita mediante molle (una bassa

densità è consigliabile per medica e per ventilazione forzata in fienile). Una ruota

metrica, scorrevole sulla parte superiore della balla, permette di regolarne

la lunghezza azionando, una volta raggiunta la dimensione prefissata, due aghi

curvi; questi portano i fili - già stesi sulle facce orizzontali della balla,

a partire dal lato posteriore - sul lato anteriore in alto, dove vengono

annodati e poi tagliati da un annodatore.

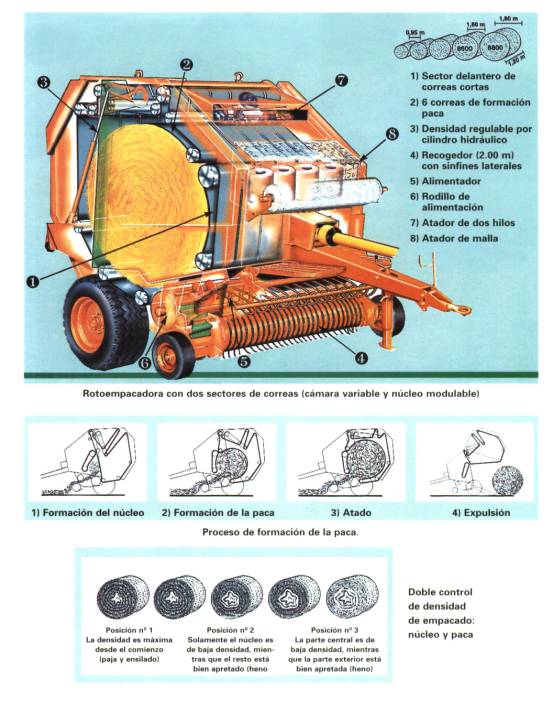

La rotoimballatrice

forma grandi balle cilindriche da 2,5 - 9 q. E' provvista di pick-up e di

camera di compressione cilindrica, delimitata da cinghie, catene con tubi o

rulli. Questa può essere:

- a volume

variabile: le cinghie, inizialmente avvolte su appositi raccoglitori,

comprimono il foraggio costantemente durante la formazione della balla, e si

svolgono man mano che questa si ingrossa. La densità finale è maggiore;

- a volume

costante: il foraggio viene compresso solo una volta che la camera, delimitata

da rulli o cinghie, si sia riempita oltre un certo punto; la densità è minore

soprattutto al centro. Il sistema permette una certa essiccazione in fienile,

ma è soprattutto più semplice costruttivamente.

La legatura è effettuata

con spago, avvolto a spirale attorno alla balla che viene fatta ruotare 20 - 30

volte una volta completata la sua formazione. Ciò comporta una perdita di tempo

dell'ordine del 10-15 % del TU, evitabile ricorrendo all'avvolgimento in rete

di materiale plastico (bastano 2 giri), o con film plastico (che è però troppo

costoso come materiale).

La parte

superiore della camera di compressione è costituita da un portellone che si

apre per lo scarico della balla, azionato da pistoni idraulici. Su questi,

possono essere montati sensori di pressione che segnalano all'operatore il

raggiungimento di una certa compressione e quindi il completamento della balla.

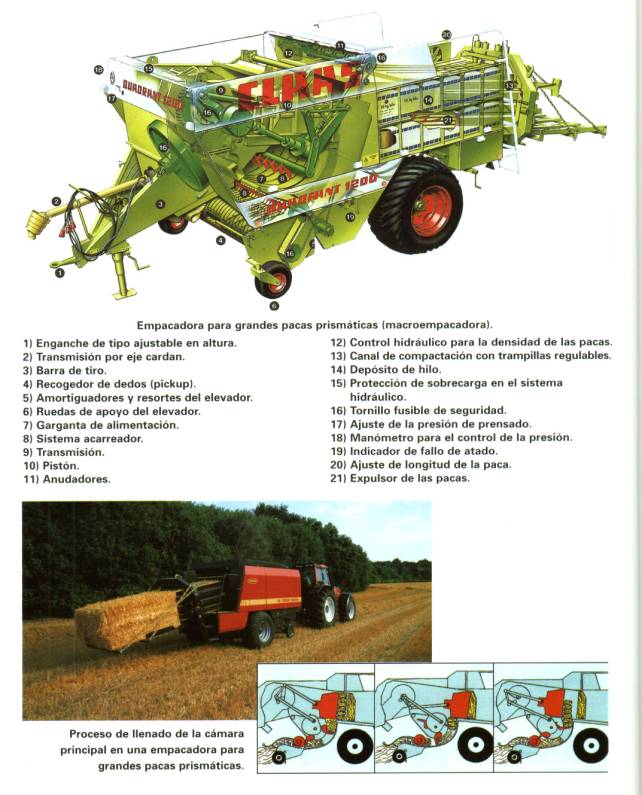

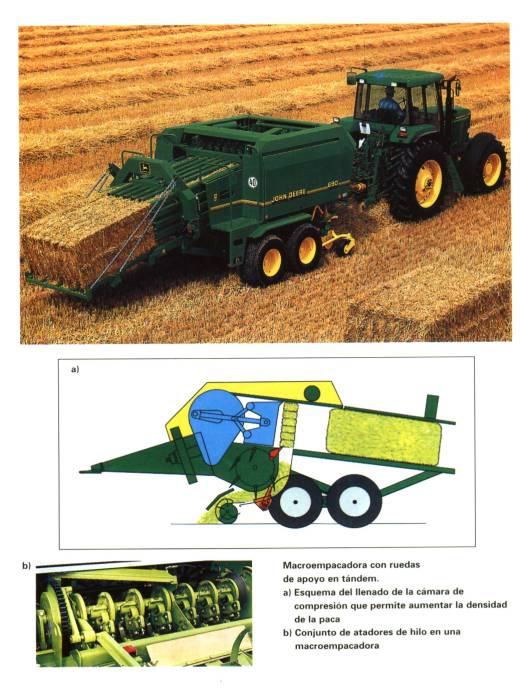

Le imballatrici

per grosse balle prismatiche sono state concepite per ovviare all'inconveniente

principale delle balle cilindriche, che è quello di sfruttare male lo spazio

sui mezzi di trasporto e in fienile. Formano balle da 300-1000 kg, con un

procedimento simile a quello delle piccole imballatrici (ma, per questioni di

spazio, la camera di compressione è in inea con il pick-up e viene alimentata

da un alimentatore a forche all'interno di un canale di precompressione. Sono macchine complesse e molto costose

(circa 8 volte una imballatrice piccola, e 6 volte una rotoimballatrice).

VAI ALLA IMMAGINI SULLA

Per il carico,

trasporto e accatastamento delle balle piccole tradizionali esistono numerose

soluzioni.

Uno scivolo può

essere applicato posteriormente al canale di scarico dell'imballatrice, in

modo che le balle in formazione spingano quelle già formate. Il cantiere opera

in un solo passaggio (trattrice, imballatrice trainata con scivolo, rimorchio

agganciato all'imballatrice) e richiede tre operatori (uno sul trattore, due

sul rimorchio).

Il caricaballe è

un nastro trasportatore, applicabile lateralmente alla trattrice; il cantiere

opera in due passaggi (imballatura e scarico a terra, con un addetto; passaggio

con trattrice, caricaballe, rimorchio con 1 + 2 addetti). E' possibile

caricare alla rinfusa (cioè senza alcun addetto sul rimorchio), ma si riduce la

capacità di carico, e comunque servono poi due addetti in fienile per

l'accatastamento; pertanto questa soluzione non dà vantaggi concreti.

Sia con lo

scivolo, sia con il caricaballe, l'impiego di manodopera per l'imballatura, il

carico, il trasporto e l'accatastamento e dell'ordine di 1,30 ULh/t di fieno.

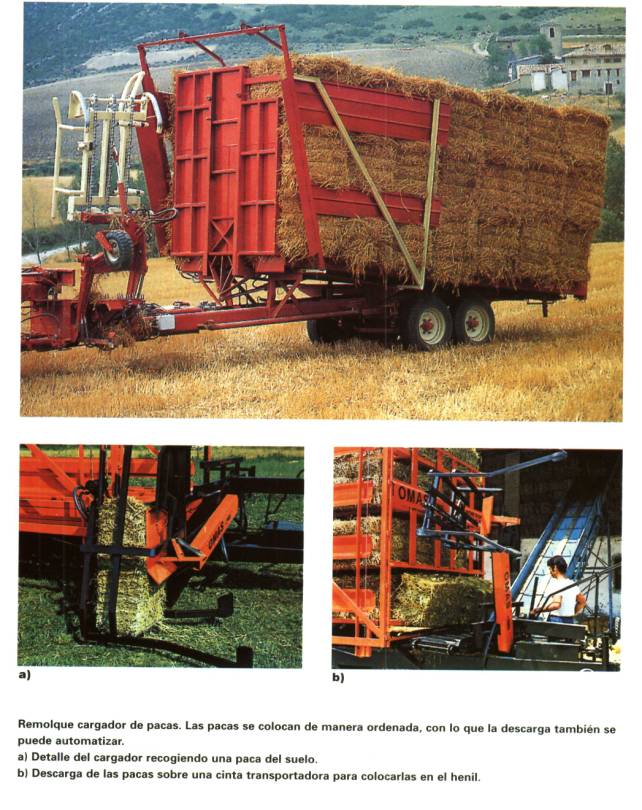

I rimorchi

caricaballe a carico ordinato (ne esistono anche versioni semoventi) consentono

di eseguire questa operazione con un solo operatore; si distinguono a seconda

che operino lo scarico a balla singola o a catasta.

I rimorchi

caricaballe a balla singola possono essere del tipo a giostra (il caricatore

alimenta un nastro trasportatore disposto a formare una spirale continua sul

carro) o a pianali sovrapposti (vengono

riempiti uno alla volta, poi sollevati a mezzo di funi e carrucole). Lo scarico

avviene invertendo il moto dei trasportatori; l'accatastamento richiede

comunque due operatori ma è più rapido, sicché l'impiego di manodopera totale è

di circa 1 ULh/t.

I rimorchi

caricaballe con scarico a catasta formano prima un pianale di 6 -8 balle, che

viene poi ribaltato di 90° in modo da formare progressivamente una catasta;

questa viene scaricata tutta insieme, con una notevole riduzione dei tempi di

lavoro: 0,4 - 0,5 ULh/t.

I raggruppatori sono

pianali, trainati dietro l'imballatrice, che formano gruppi di 8 - 10 balle e

le scaricano a terra tutte insieme. Si impiegano quindi speciali bracci

caricatori a uncini sia per il carico dei rimorchi, sia per l'accatastamento.

L'impiego di manodopera è di 0,6 - 0,7 ULh/t, ma il sistema è meno costoso del

caricaballe a catasta.

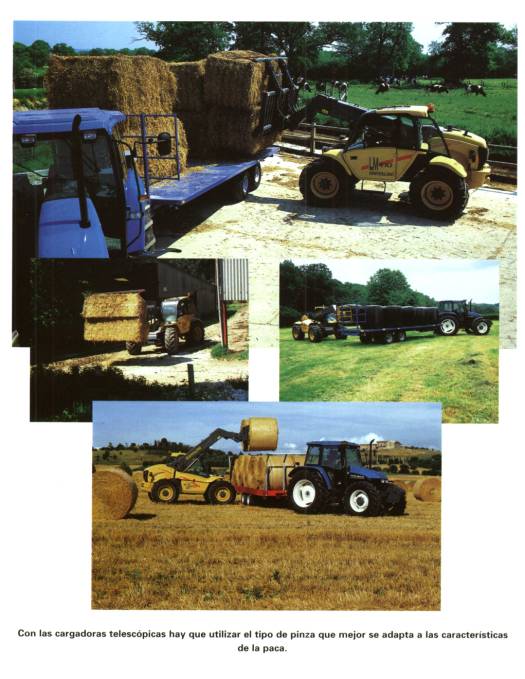

Tutti questi

sistemi sono comunque ormai superati dai cantieri per il carico in grosse

balle, che richiedono un semplice caricatore frontale con pinza, e alcuni

rimorchi, e circa 0,4 - 0,5 ULh/t per le rotoballe, o meno di 0,4 ULh/t per le

grosse balle parallelepipede

VAI ALLE IMMAGINI SU

IMMAGINI SUDDIVISE IN TRE

SEZIONI

|

|

|

|

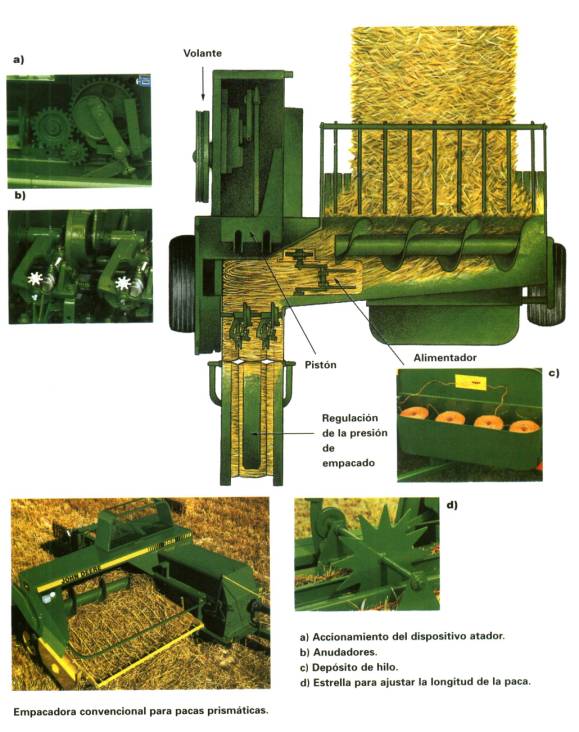

Imballatrice

tradizionale per ballette parallelepipede. Il foraggio in andana viene

raccolto dal pick-up, spostato lateralmente dalla coclea, inviato nella

camera di compressione dall’infaldatore, compresso dal movimento alternativo

del pistone, legato dai legatori. La regolazione della densità della balletta

avviene agendo su apposite viti che sono situate in prossimità dello scivolo

finale |

|

|

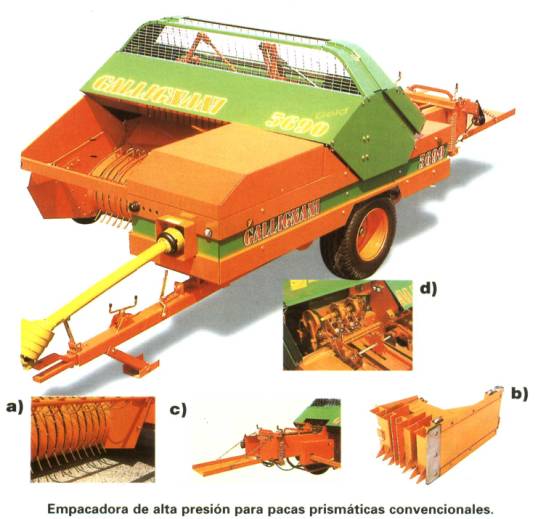

Imballatrice

tradizionale per ballette parallelepipede. Notare che in questo modello non

esiste la coclea, ma due infaldatori. a)

pick-up b)

pistone compressore c)

scivolo posteriore d)

legatori |

|

|

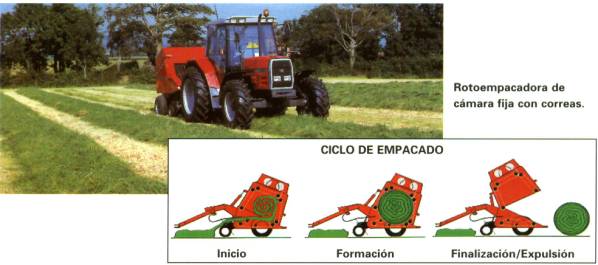

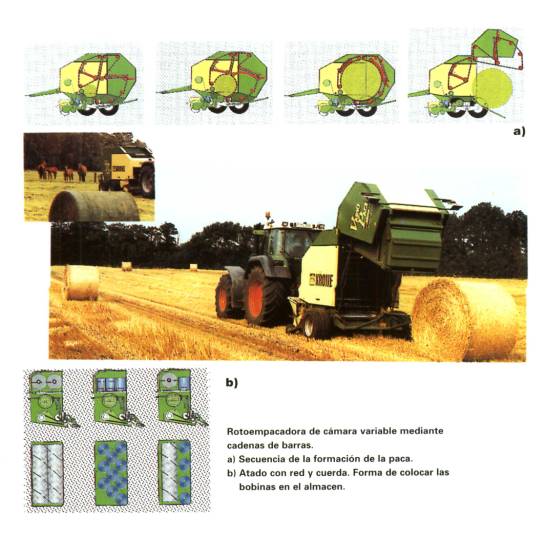

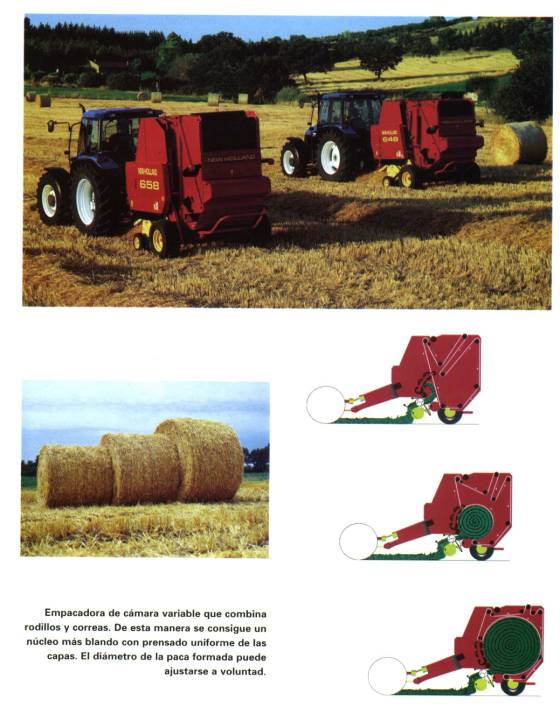

Rotoimballatrice a

camera fissa con organi di formazione e compressione della balla a cinglie.

Il nocciolo della balla rimane morbido e l’essiccazione in balla di eventuali

foraggio raccolti ad umidità elevata è relativamente facilitata |

|

|

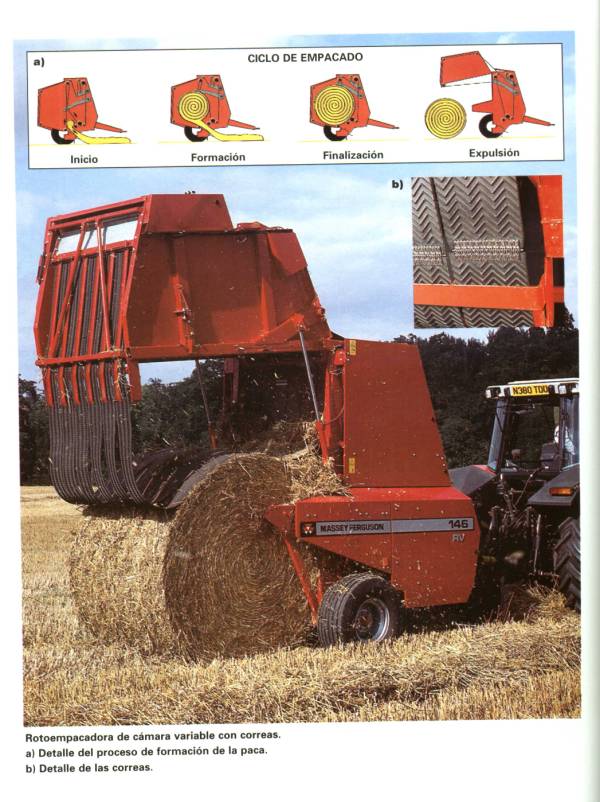

Rotoimballatrice a

camera variabile con organi di formazione e compressione della balla a

cinglie. Il nocciolo della balla risulta compatto. La densità complessiva del

foraggio è quindi superiore. Macchina tendenzialmente adatta ad operare su foraggi grossolani e paglia. |

|

|

Sistema misto. La

balla viene formata inizialmente come se si operasse con una imballatrice a

camera fissa. Successivamente, a partire da un diametro fissato dall’operatore,

entrano in funzione le cinghie che comprimono il foraggio come in una

macchina a camera variabile. Si conseguono così i vantaggi di entrambe le soluzioni

a seconda del prodotto da raccoglie |

|

|

Imballatrice per

grandi balle prisamtiche |

|

|

|

|

|

|

|

|

Cantiere di raccolta e

trasporto di ballette tradizionali basato su due operatori e un braccio per

il sollevamento e carico. E’ una meccanizzazione

molto limitata di questa fase (supera solo il carico a mano sul carro) ed ha

una produttività del lavoro bassa. |

|

|

Carico di balle

parallelepipede tradizionali su carro alla rinfusa mediante lanciatore di balle montato sullo scivolo

della imballatrice. Facile immaginare gli inconvenienti |

|

|

Carro per la raccolta

ordinata di balle e lo scarico a balla singola. Rappresenta il sistema più

avanzato di meccanizzazione per la raccolta delle ballette tradizionali, ma

il carro è molto costoso. |

|

|

L’impiego del

caricatore frontale di diversa forma a seconda della tipologia di balle da

trattare rappresenta la soluzione più diffusa per il carico e lo scarico

delle balle sia cilindriche, sia prismatiche di grandi dimensioni. In questo

caso il caricare è montato su una macchina specializzata per le movimentazioni

dei prodotti aziendali con braccio telescopico, ma soluzioni analoghe, anche

se meno efficienti, si possono realizzare anche con caricatori frontabili

accoppiati a normali trattori agricoli. |

|

|

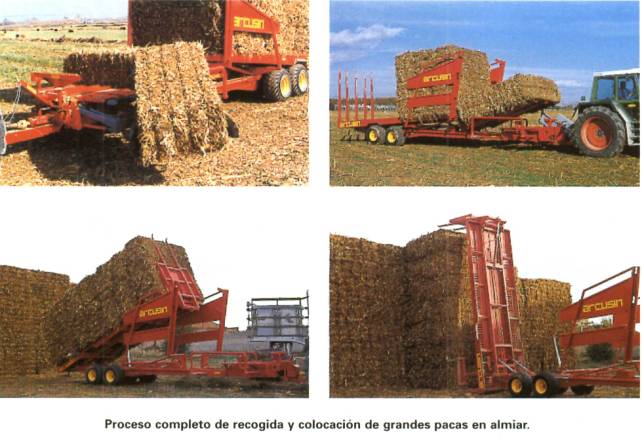

Processo completo di

carico e raccolta di grandi balle prismatiche a mezzo di un macchine

operatrici studiate allo scopo. Carri per lo scarico in catasta, come quello

in figura, sono disponibili sia per le ballette tradizionali che per quelle

cilindriche |

|

|

Imballatrice per

grandi balle prismatiche con raggruppatore delle balle incorporato nella

macchina base. |

|

|

|

|

|

|

|

|

Foto 1 |

|

|

Foto 2 |

|

|

Foto 3 |

|

|

|

|

|

Foto 4 |

|

|

Foto 5 |

|

|

Foto 6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|